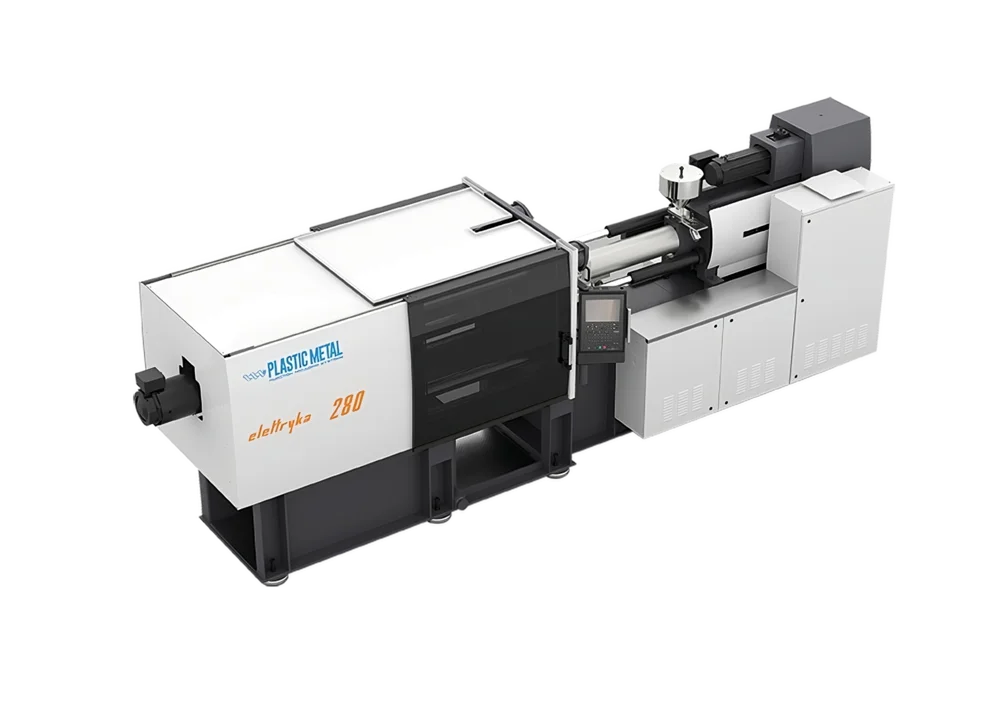

Sistema produzione preforme

Multipower I-PET

Sistema completo per la produzione di preforme in PET

Affidabilità e semplicità di gestione, eccellente rapporto produttività/costo dell’impianto, consumi energetici e costi di produzione ridotti ed elevati standard qualitativi di produzione.

Desideri saperne di più su come i nostri prodotti possono migliorare la tua produzione?

Richiedi maggiori informazioni oggi stesso e scopri come Plastic Metal può aiutarti a raggiungere risultati straordinari.

I vantaggi di I-Pet

Massima affidabilità del sistema nel tempo

Risparmio energetico garantito

Sistema di chiusura a due piani

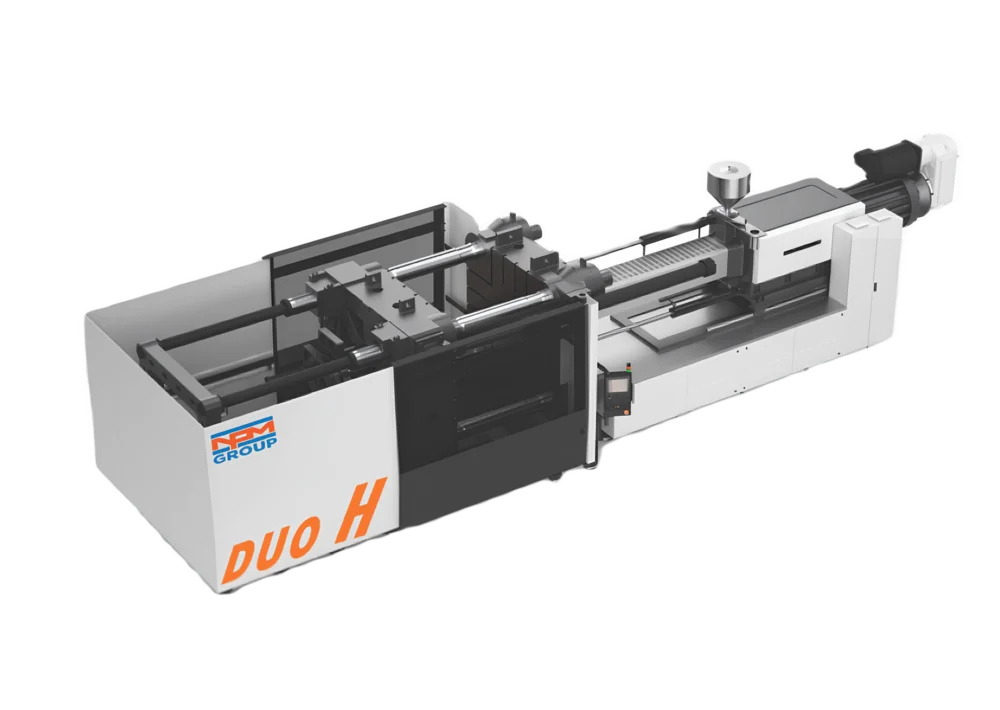

Accumulatori per l’iniezione (versione H)

Sistema di utilizzo semplice ed intuitivo

Connessione wireless per assistenza a distanza

I movimenti

Il movimento d’iniezione si basa sulla tecnologia del pistone rotante, idraulicamente bilanciato sotto accumulatori, in assenza di cuscinetti reggispinta. È il movimento più complesso della macchina perché determina la qualità del prodotto da ottenere. Infatti il controllo dell’asse è realizzato da una servo valvola (MOOG), con controllo in anello chiuso, garantendo ottime condizioni utilizzo anche per stampaggi più complessi e sofisticati. Un motore elettrico di ridottissime dimensioni accoppiato ad una pompa ad ingranaggi interni ricaricano un sistema di accumulatori predisponendo le condizioni ottimali di utilizzo. L’accensione e lo spegnimento della pompa sono gestiti da un inverter che raggiunto il set di pressione ottimale spegne il motore, ottimizzando i consumi energetici e massimizzando l’efficienza del sistema. Così facendo si ottengono le massime prestazioni di velocità sull’asse iniezione mantenendo sempre un controllo preciso e costante di velocità e pressioni.

I molteplici aspetti positivi di questo sistema sono : affidabilità, precisione, e prestazioni molto elevate, non dimenticando il fattore di risparmio energetico che deriva dal fatto di spegnere il motore quando la pressione degli accumulatori è ottimale.

Il movimento di accostamento dell’unità iniezione allo stampo, avviene per mezzo di 2 cilindri idraulici, i quali permettono in maniera precisa, veloce e stabile il mantenimento della corretta posizione durante tutto il ciclo macchina. Una volta che il sistema è in pressione, una valvola di non ritorno in maniera precisa e veloce impedisce l’arretramento del carro slitta, mantenendo appoggiato l’ugello allo stampo senza sprechi di energia.

L’estrazione centrale è realizzata da un sistema idraulico a 3 pistoni, appositamente sviluppata per questa tipologia di macchine, garantendo un’elevata forza nel primo tratto di estrazione ed una elevata velocità per tutto il resto del movimento. Permette inoltre una maggiore flessibilità e facilità durante la fase di aggancio dei tiranti dello stampo.

Il meccanismo di apertura / chiusura dello stampo si basa su un sistema a doppia ginocchiera a 5 punti, costruito con bielle in acciaio e bussole in una speciale lega di bronzo; accompagnato da un sistema di lubrificazione per punti ciclico e programmabile con relative sicurezze che ne permettono un continuo monitoraggio. Inoltre è possibile montare dei pattini di scorrimento regolabili sul piano mobile per garantire minori attriti e una maggiore salvaguardia dello stampo. Il movimento di chiusura/apertura è realizzato da un asse elettromeccanico che sfrutta la tecnologia della vite a ricircolo di sfere. La lubrificazione della vite è affidata ad una pompa sviluppata appositamente per questa applicazione e del tutto indipendente dalla lubrificazione del biellaggio. La rotazione del sistema è affidata ad un motore brushless speciale con albero cavo montato in asse al sistema, comandato da un inverter. Questo motore sviluppato in collaborazione con Moog, garantisce al sistema una elevata coppia e velocità tali da renderlo preciso e perfettamente controllato durante tutto il movimento sia in fase di accelerazione che di frenatura, pur non trascurando minimamente la funzione “salva stampo”.

Il motore è raffreddato ad acqua e costantemente monitorato da dei sensori termici i quali garantiscono una temperatura ottimale a tutto il sistema.

Il movimento di rotazione vite, gestito da un motore elettrico brushless raffreddato ad acqua, comandato da un inverter, associato ad un sistema di riduzione ad alte prestazioni anch’esso raffreddato ad acqua, garantisce un’elevata coppia e resistenza alle più elevate sollecitazioni meccaniche. La gestione del movimento tramite inverter, permette di utilizzare in maniera molto efficiente l’energia e di ottimizzare i consumi durante la fase di carica del materiale.

L’utilizzo di questo sistema permette inoltre la sovrapposizione del movimento.

Un nuovo design che coniuga funzionalità e semplicità d’uso. Un’interfaccia operatore mista con video touch da 12 pollici, e pulsanti fisici per i movimenti in manuale, consentono di agire in maniera molto semplice ed intuitiva su tutti i parametri della macchina. Le oltre 60 pagine, divise per le varie categorie permettono in maniera molto rapida e semplice di poter agire su i parametri di settaggio della macchina e del ciclo di stampaggio. Inoltre vi sono anche pagine riassuntive dove si possono tenere sotto controllo tutti i parametri essenziali del ciclo di stampaggio. Le numerose pagine di test e diagnostica permettono all’operatore di poter verificare istantaneamente il corretto funzionamento di tutte le parti della macchina in modo facile ed intuitivo. Altre pagine mostrano grafici in tempo reale dei vari movimenti della pressa. Si può passare da una pagina all’altra senza dover continuamente accedere al menù. Il software inoltre è tradotto in oltre 15 differenti lingue, utilizzando i caratteri di queste in maniera da semplificarne la comprensione da parte dell’operatore.

Desideri più informazioni su questo articolo?

Compila ed invia il form sottostante, i nostri specialisti ti contatteranno al più presto.