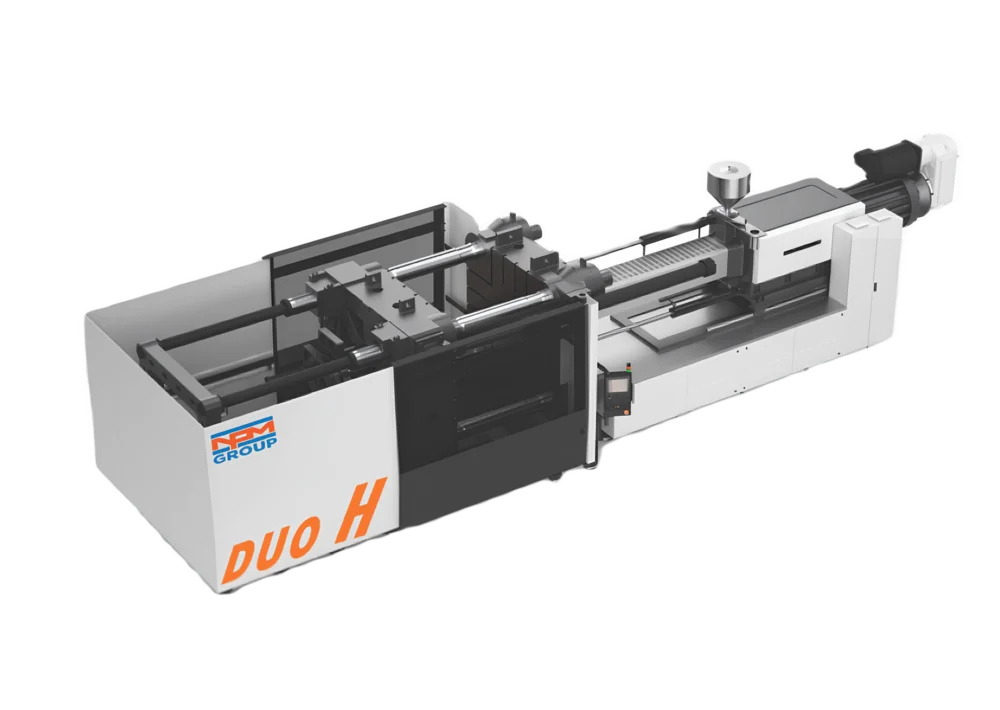

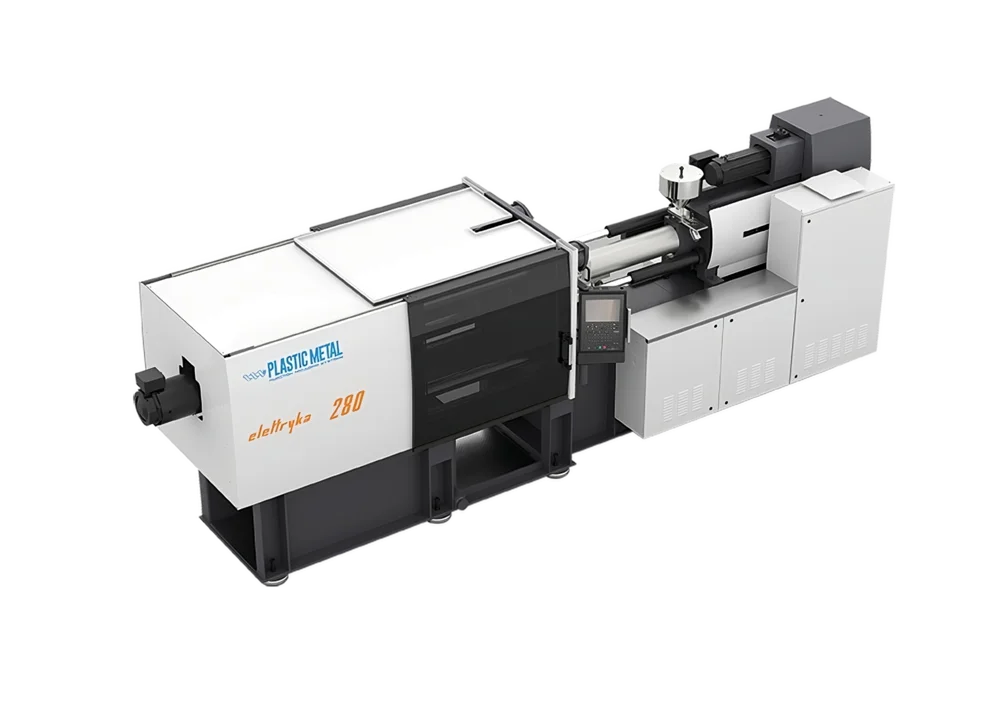

Pressa a iniezione ibrida

Multipower H/HE

Pressa per lo stampaggio a iniezione che coniuga tecnologia elettrica ed idraulica, massimizzando prestazioni e risparmio energetico.

Desideri saperne di più su come i nostri prodotti possono migliorare la tua produzione?

Richiedi maggiori informazioni oggi stesso e scopri come Plastic Metal può aiutarti a raggiungere risultati straordinari.

Pressa a iniezione ibrida

ALTE PRESTAZIONI E RISPARMIO ENERGETICO

MULTIPOWER H/HE è un prodotto tecnologicamente innovativo che coniuga in maniera ottimale versatilità ed elevate prestazioni, con il massimo risparmio energetico oltre il 50%.

Disponibile nella gamma da 50 a 800 tonnellate per il modello HE e da 50 a 3200 tonnellate per il modello H, Multipower si basa su una tecnologia mista di azionamenti, elettrici ed idraulici, mirata a fornire il massimo delle prestazioni con il minimo consumo energetico.

ASSE INIEZIONE E ACCUMULATORI

Il movimento d’iniezione si basa su un pistone rotante, idraulicamente bilanciato, sotto accumulatori, in assenza di cuscinetti reggispinta. È il movimento più complesso della macchina e determina la qualità del prodotto stampato.

Il controllo dell’asse, affidato a una servovalvola (Moog) in anello chiuso di velocità, pressione e contropressione, garantisce in maniera ottimale tutte le condizioni richieste per gli stampaggi più sofisticati.

Sotto al gruppo iniezione, una pompa a ingranaggi interni, comandata da un motore elettrico di ridottissime dimensioni, ricarica un sistema di accumulatori, predisponendo la condizione di utilizzo necessaria. Raggiunto il livello stabilito di riempimento dell’accumulo, il motore si spegne per ridurre al minimo il consumo energetico.

Accensione e spegnimento sono gestiti da inverter, massimizzando così l’efficienza del sistema. In tal modo sull’asse iniezione si ottengono prestazioni velocistiche altrimenti impossibili e un controllo di pressione di mantenimento precisa e modulabile in funzione dell’articolo da stampare, contenendo nel contempo il consumo d’energia.Gli aspetti positivi di questa applicazione sono molteplici: affidabilità, prestazioni elevate, precisione, risparmio di energia.

I vantaggi di Multipower H-HE

Massima affidabilità del sistema nel tempo

Iniezione con pistone rotante

Ginocchiera a cinque punti

Tecnologia innovativa Hybrid Energy Saving

Risparmio energetico garantito

Connessione wireless per assistenza a distanza

Sovrapposizione di tutti i movimenti

Sistema di utilizzo semplice ed intuitivo

Massima flessibilità anche per alte velocità

I movimenti

Il movimento di rotazione della vite è gestito da motore elettrico direttamente collegato tipo “torque”, resistente alle più elevate sollecitazioni meccaniche. Questo motore brushless ad alta coppia e a basso numero di giri, esclude l’utilizzo di sistemi di riduzione a cinghia o ad ingranaggi, eliminando così il rendimento negativo di tali applicazioni. Il motore “torque” utilizzato (Baumuller), raffreddato ad acqua, è gestito da un azionamento che permette di utilizzare solo ed esclusivamente l’energia necessaria alla vite di plastificazione durante la fase di carica del materiale plastico. È consentita inoltre la sovrapposizione di tutti i movimenti.

Il movimento dell’unità di iniezione in accostamento allo stampo avviene per mezzo di due cilindri idraulici che consentono all’unità d’iniezione di mantenere la posizione con un consumo energetico pari a zero. Una volta caricato il sistema, una valvola di non ritorno impedisce lo svuotamento dei cilindri.

L’estrazione è realizzata da un azionamento idraulico, consentendo forze di estrazione considerevoli e corse lunghe, nonché un’elevata flessibilità nell’aggancio dei tiranti d’estrazione dello stampo.

Il movimento d’iniezione si basa su un pistone rotante, idraulicamente bilanciato in assenza di cuscinetti reggispinta. E’ il movimento più complesso della macchina e determina la qualità del prodotto stampato. Il controllo dell’asse, affidato a una servovalvola (moog) in anello chiuso di velocità, pressione e contropressione, garantisce in maniera ottimale tutte le condizioni richieste per gli stampaggi più sofisticati.

Il meccanismo di apertura/chiusura stampo si basa su una doppia ginocchiera a 5 punti con bielle in acciaio e bussole in bronzo speciale. Il sistema di lubrificazione è ciclico e programmabile per punti con relative sicurezze.

Il movimento di chiusura e apertura del gruppo stampi è regolato da un pistone idraulico che garantisce affidabilità del sistema. Il piano mobile è supportato anche da pattini di scorrimento regolabili per garantire la salvaguardia dello stampo.

Il movimento di chiusura e apertura del gruppo stampi è realizzato da un asse elettromeccanico che sfrutta una vite a ricircolo di sfere. La rotazione del sistema è affidata a un motore brushless appositamente realizzato, con albero cavo montato direttamente in asse. Il motore, costruito in collaborazione con Moog, fornisce al sistema coppia e velocità tali da rendere il movimento di chiusura e apertura stampo preciso, veloce e perfettamente controllato in accelerazione e frenatura, non trascurando un eccellente controllo di tipo “salva stampo”. La lubrificazione della vite a ricircolo di sfere è affidata ad una apposita pompa, con recupero dell’olio di lubrificazione.

Il motore, raffreddato ad acqua, è anche monitorato da sensori termici che controllano e gestiscono la temperatura ottimale di tutto l’insieme.

Il movimento di chiusura e apertura del gruppo stampi è qui regolato da un pistone idraulico che garantisce affidabilità del sistema. Il piano mobile è supportato anche da pattini di scorrimento regolabili per garantire la salvaguardia dello stampo.

Un nuovo controllo video touch e provvisto di pulsantiera a membrana consente di gestire in maniera automatica le velocità di iniezione del materiale caricato.

Una particolare opzione consente l’utilizzo della pressa in tre modalità di funzionamento: “Normal”, “Eco” e “Fast”.

Nel primo caso la macchina funziona con valori indicati a catalogo, mentre in modalità “Eco” il sistema ottimizza la riduzione delle pressioni di ricarica degli accumulatori in maniera da ricercare la minimizzazione dei consumi. Con l’opzione “Fast” infine, la macchina, pur rimando nell’ambito del funzionamento con riduzione dei consumi riparametra automaticamente tutte le condizioni di taratura per fornire le massime prestazioni possibili.

Desideri più informazioni su questo articolo?

Compila ed invia il form sottostante, i nostri specialisti ti contatteranno al più presto.